Zunehmende Beliebtheit von Hochdruckluftsystemen beim Faserlaserschneiden

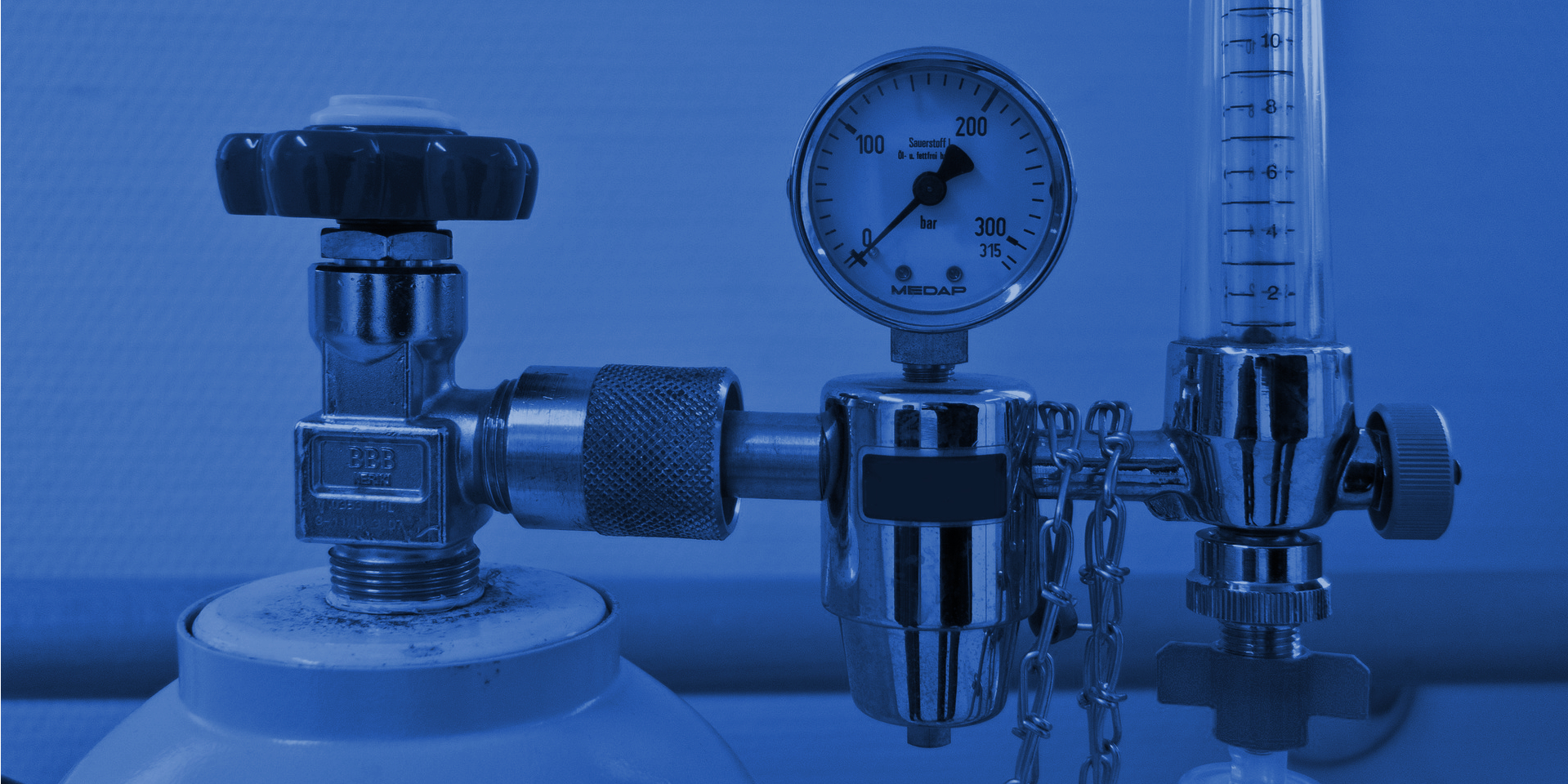

Hilfsgas ist für alle Laserschneidverfahren unerlässlich. Seine Hauptaufgabe besteht darin, geschmolzenes Metall von der Strahlfuge wegzublasen. Dies ist für alle Arten von Metallen erforderlich. Die gängigsten Hilfsgase sind Stickstoff und Sauerstoff. Es gibt noch eine dritte Möglichkeit: hochwertige Druckluft.

Druckluft hat in den letzten Jahrzehnten immer mehr an Beliebtheit gewonnen und entwickelt sich schnell zu einem der wichtigsten Hilfsgase für das Laserschneiden. Hierfür gibt es drei Hauptgründe: Qualität, Komfort und Kosten.

Die Qualität von Druckluft ist vergleichbar mit der von Stickstoff

Da Luft eine Mischung aus Stickstoff (78 %), Sauerstoff (21 %) und Argon (0,9 %) ist, ist die Verwendung von Druckluft als Hilfsgas dem Schneiden mit Stickstoff sehr ähnlich. Sie können damit rechnen, dass Sie Schnittgeschwindigkeiten erreichen, die mit denen von Stickstoff vergleichbar sind, und das Ergebnis ist ein qualitativ hochwertiger Schnitt für viele Materialien - insbesondere für dünnere Metalle. Druckluft ist zum Beispiel beim Schneiden von Aluminium besonders effektiv.

Der Faktor Bequemlichkeit

Es steht außer Frage, dass der Komfort ein wichtiger Faktor bei der Entscheidung für das Schneiden mit Druckluft ist. Ähnlich wie bei der Erzeugung von Stickstoffgas vor Ort sinken die Kosten für Hilfsgas erheblich, wenn Sie auf Druckluft umsteigen und in einen Hochdruckkompressor und ein Filtersystem investieren. Sie brauchen keine Tanks, Nachfüllungen oder Lieferprobleme. Dies ist besonders während der Pandemiezeit von Vorteil, in der Unterbrechungen der globalen Lieferkette in vielen Regionen zu Engpässen bei Sauerstoff und Stickstoff geführt haben.

Druckluft bietet Einsparungen, die Sie nicht ignorieren können

Die Kosten sind einer der Hauptgründe, warum Fertigungsunternehmen auf Druckluft umsteigen. Seit sich Faserlaser in der Branche durchgesetzt haben, ist der Gasverbrauch erheblich gestiegen. Man begann, nach Alternativen zu suchen, um die Kosten niedrig zu halten und gleichzeitig die Qualität und Produktivität zu steigern. Dies alles macht Druckluft zu einer großartigen Option. Sie ist nicht nur ein hervorragendes Hilfsgas, sondern auch kosteneffizient. Sie können eine einmalige Investition in die Ausrüstung tätigen, um die richtige Druckluftqualität vor Ort zu erzeugen, und eine sehr kostengünstige Hilfsgasversorgung genießen. Für viele Verarbeiter amortisiert sich die Investition in weniger als zwei Jahren.

Wenn man die Fülle und den Komfort von Druckluft, die mit Stickstoff vergleichbare Qualität, die Kostenersparnis und die Tatsache bedenkt, dass viele Maschinen wie der NUKON-Faserlaser standardmäßig mit der Möglichkeit ausgestattet sind, von herkömmlichem Hilfsgas auf Druckluft umzuschalten, ist es für viele Verarbeiter eine Selbstverständlichkeit.

.jpg?width=50&height=50&name=d7458-04%20(2).jpg)