BAST – Blech Richtmaschine

Beschreibung

BAST Richtmaschinen

Die BAST Richtmaschine ist für den Einsatz in einer Vielzahl von Branchen konzipiert. Von der Schlosserei bis zum Metallbaubetrieb ist die BAST Richtmaschine perfekt für Sie.

Heutzutage ersetzt die Walzenrichttechnik in zunehmendem Maße die alten Methoden beim Laserschneiden von Blechen, beim Brennschneiden oder bei der Beseitigung von Fehlern in gelochten Blechen. Die Rollenrichtmaschine reduziert die inneren Spannungen der vom Laserschneiden stammenden Blechteile und richtet sie aus. Dadurch wird die Prozessqualität in Fertigungsprozessen wie Präzisionsschweißen, Biegen und Verdrehen nach dem Richten erhöht und ein positiver Beitrag zu allen Fertigungsprozessen geleistet.

Im Vergleich zu anderen Richtverfahren ist das Walzenblechrichten schnell, wirtschaftlich, kurz, einfach und mit einer kurzen Schulung des Fachpersonals durchführbar. Beidseitig verwendbare Richtwalzen minimieren den Verschleiß und verlängern die Lebensdauer der Walze. Dank des schnell zu reinigenden Formenaufbaus können die Kassetten auf dem motorisierten Ständer entnommen und leicht gereinigt werden.

Durch die Ausstattung der BAST®-Maschine mit einer Überlastsicherung wird die Dauerfestigkeit und Lebensdauer der Maschine erhöht. Die Einstellungen der BAST® Maschine für die Formnester werden durch empfindliche Sensoren unterstützt, so dass der Prozess der Nivelliergenauigkeit stabil bleibt. Dank des EASYBAST Touchscreens können die Maschineneinstellungen in präzisen Wertebereichen vorgenommen und das Programm einfach bedient werden.

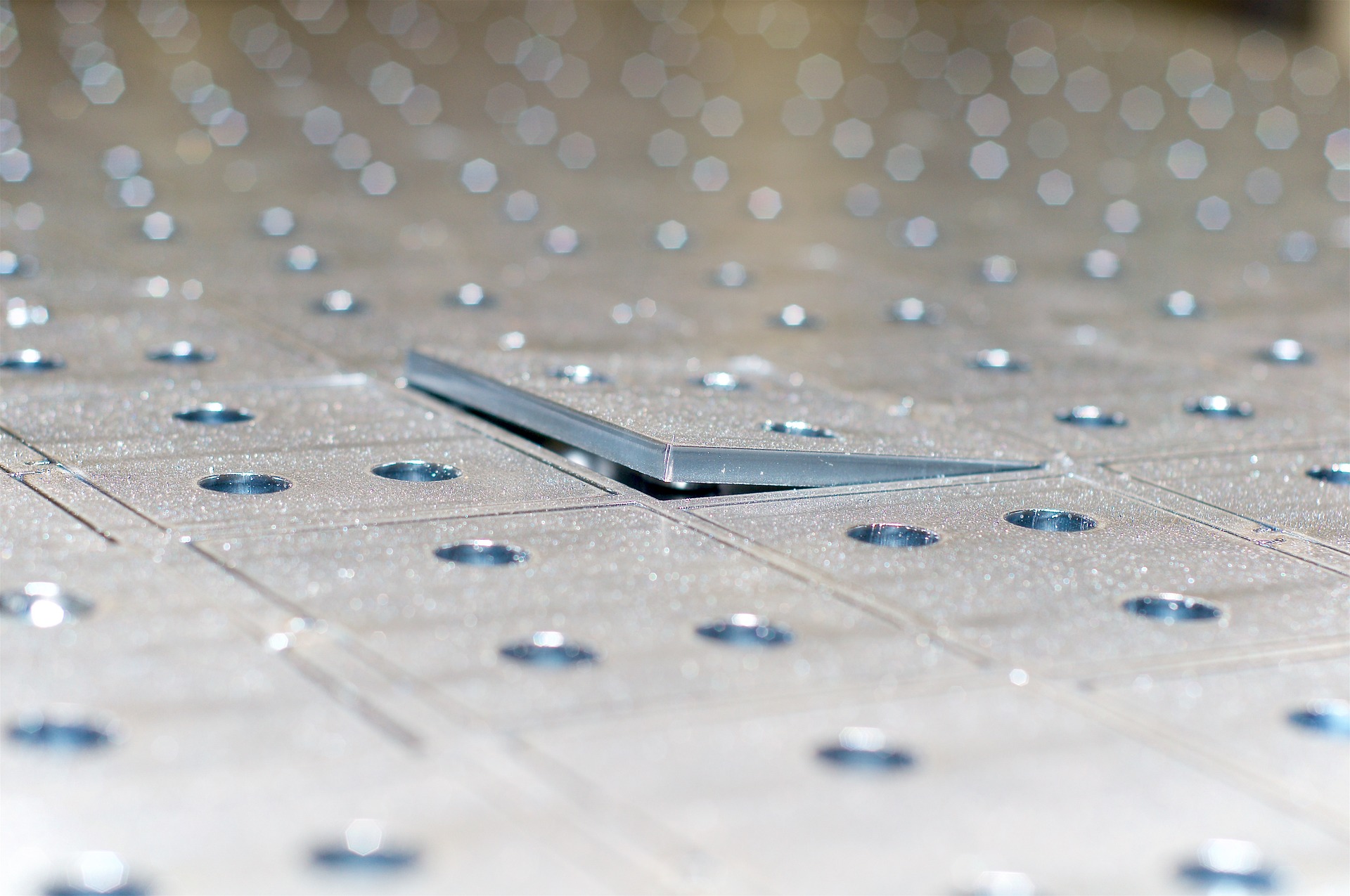

Richtmaschine

Bast® RICHTMASCHINE FÜR BLECHE

EASYBAST Touchscreen

Dank des EASYBAST-Touchscreens können die Maschineneinstellungen in präzisen Wertebereichen vorgenommen und das Programm einfach bedient werden.

BAST® RICHTMASCHINE FÜR BLECHE

Überlastschutz

Die Ausstattung der BAST® Maschine mit einer Überlastsicherung erhöht die Dauerfestigkeit und Lebensdauer der Maschine.

BAST® RICHTMASCHINE FÜR BLECHE

Feinabstimmung

Die BAST®-Maschine ist mit sensiblen Sensoren zur Werkzeugkavitäteneinstellung ausgestattet. Es ist sichergestellt, dass der Präzisionsprozess des Glättens stabil bleibt.

Bidirektionale Richtwalzen minimieren den Verschleiß und verlängern die Lebensdauer der Walze. Dank des Quick-Clean-Aufbaus der Form können die Kassetten auf dem motorisierten Ständer leicht entnommen und gereinigt werden.

BAST® RICHTMASCHINE FÜR BLECHE

Effective Power Transmission

Im Vergleich zu anderen Richtverfahren ist das Walzblechrichtverfahren schnell, wirtschaftlich, zeitsparend, einfach und kann mit einer kurzen Schulung des technischen Personals durchgeführt werden.

Sechs gute Gründe um ein Blech zu richten

Aus der Praxis, für die Praxis

1. Die gelieferten Bleche sind schlecht

Stahl ist zurzeit knapp und teuer wie nie. Doch was tun, wenn die Bleche über die erlaubte Toleranz verzogen sind? Das Material zurückzuschicken? Haben Sie genug Alternatives Material? Wenn nein besteht die Möglichkeit, die Bleche zu richten. Eine Richtmaschine sorgt dafür, dass krummes Material wieder eben wird. Somit sind die Bleche wieder in Toleranz.

2. Der Kunde reklamiert verzogene Teile

Nach dem Stanzen weisen die Werkstücke oft einen Verzug auf. Auch bei thermischen Schneidverfahren wie Laser-, Plasma- oder Brennschneiden, tritt ein Verzug in der Regel auf. Der Grund: Die Bearbeitung setzt Spannungen im Material frei. Die Verformung beim Stanzen oder der Wärmeeintrag beim Schneiden verstärkt diesen Verzug noch. Dass dieser Verzug technisch bedingt entsteht, heißt aber nicht, dass ihr Kunde verzogene Teile akzeptiert. Eine Abhilfe ist möglich: Eine Teilerichtmaschine kann krumme Werkstücke in wenigen Sekunden gerade biegen bzw. richten.

3. Die Winkligkeitsfehler beim Abkanten häufen sich

Nach dem Abkanten stimmt der Winkel nicht mehr? Das kann durchaus am Material liegen. Bleche weisen oft Eigenspannungen auf, die man sie nicht sehen und kaum messen kann. Wenn beim Abkanten dann die Rückfederung ganz anders ist als erwartet, kann es von den Eigenspannungen des Materials kommen. Auch hier hilft das Richten von Blechen. Denn beim Richtvorgang werden nicht nur krumme Bleche gerade, auch die vorhandenen Eigenspannungen im Blech werden abgebaut. Das hilft ihnen in allen Nachfolgeprozessen, um reproduzierbare Ergebnisse zu erzielen.

4. Das Einrichten an den Schweißplätzen dauert zu lange

Wenn sich sich die Teile vor den Schweißplätzen Stapeln, weil das Einrichten länger dauert als geplant? Auch hier ist es durchaus möglich, dass die Eigenspannungen in den Blechen dafür Verantwortlich sind. Wenn sich die Blechteile nicht wie gewünscht in die Vorrichtungen einspannen lassen, kostet das unnötig Zeit. Schneller geht es, wenn die Blechteile bereits gerichtet zum Schweißen kommen.

5. Die Schweißbaugruppen müssen nachgearbeitet werden

Vor dem Schweißen scheint alles zu stimmen, aber dann! Wenn die Toleranzen nicht eingehalten sind, ist Nacharbeit notwendig. Bei den Schweißbaugruppen können wieder die Eigenspannungen eine Rolle spielen: Nicht sichtbar, aber trotzdem vorhanden. Sie können dann den Verzug beim Wärmeeintrag durch das Schweißen noch steigern, sodass die Toleranzen überschritten sind. Besser ist es also, die Eigenspannungen vor dem Fügen zu beseitigen – durch Richten.

6. Die Toleranzen addieren sich zu weit auf

Im Bearbeitungsprozess ist jede einzelne Toleranz eingehalten, beim Fügen zeigt sich aber: Das passt doch nicht. Eine Ursache kann sein, dass in den einzelnen Prozessschritten zu nah an den Toleranzgrenzen gearbeitet wurde. In Summe überschreiten dann die Abweichungen dann das, was noch erlaubt ist. Besser ist es, von Anfang an möglichst präzise zu produzieren. Das gelingt bei Blechen dann, wenn sie gerichtet sind.

WARUM IST DAS RICHTEN BLECHEN SINNVOLL?

Unterschiedliche Ursachen führen zu Spannungen und Unebenheiten im Blech, z. B.:

- Restspannungen im Material aus dem Walzprozess

- Mechanische oder thermische Trennverfahren

- Wärmeeinwirkung

Diese Spannungen und Unebenheiten wirken sich negativ auf anschließende Verarbeitungsprozesse aus.

KANN ICH MEIN MATERIAL AUCH RICHTEN ?

- Richtbar sind in der Regel alle Metalle mit einer Bruchdehnung von mindestens 5% und einer ausgeprägten Streckgrenze. Sind diese Werte unbekannt, kann die Richteignung durch Richtversuche ermittelt werden. Eine Faustregel: Was biegbar ist, ist auch richtbar.

Video

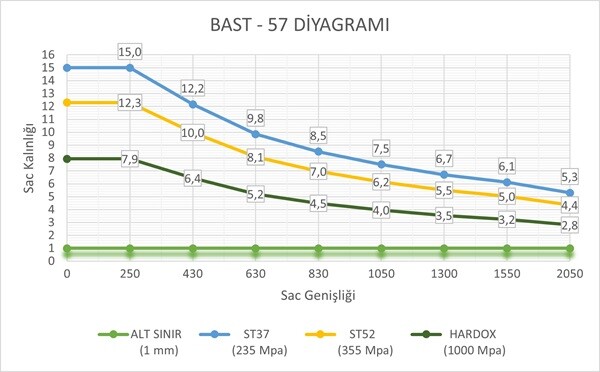

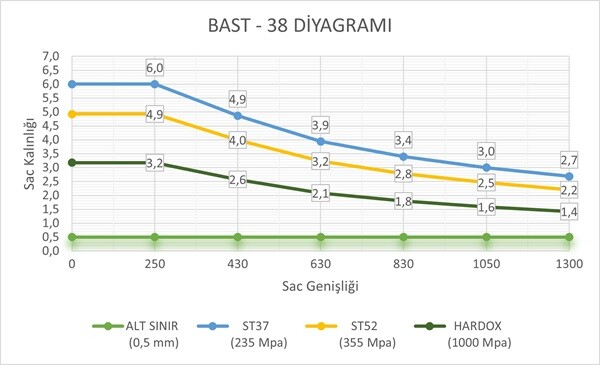

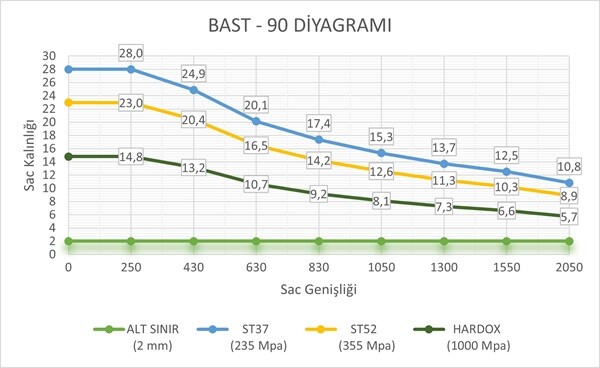

Technische Daten